[1] Engenheiro Agrônomo Mestre em Agrônomia Doutorando UNESP Jaboticabal.[2] Eng. Agrônomo Mestrando UNESP Jaboticabal.3Eng. Agrônomo Pesquisador/Consultor MAPA/Procafé e Santinato & Santinato Cafés Ltda.4 Eng. Agrônomo Fazenda Dona Neném.5 Eng. Agrícola Prof. Dr. UNESP Jaboticabal.6 Eng. Agrônomo Prof. Dr. UFV Rio Paranaíba.O objetivo deste capítulo é fornecer informações sobre como proceder a colheita do café de forma eficiênte e econômicamente viável. Também expor ao público dados recentes de experimentos relacionados à colheita mecanizada do café de planta e de chão.

A colheita manual do café é um processo com baixo rendimento operacional e extremamente variável. Pode apresentar dificuldades adicionais dependendo das condição das lavouras além de ser muito onerosa. Para substitui-la surgiu no final dos anos 1970 a colheita mecanizada do café de planta através da criação da colhedora Jacto K3. Com o passar dos anos outros modelos de colhedora foram lançados no mercado. No entanto o principio de funcionamento de todas é o mesmo.

Trata-se de uma máquina autopropelida ou não que opera à cavaleiro sobre a linha de café. A colhedora envolve completamente as plantas e ao redor delas existe um conjunto de lâminas retráteis que se abrem ligeiramente conforme o deslocamento se proceder. É dotada de dois cilindros verticais munidos de hastes vibratórias (orgãos derriçadores) que derriçam o café através do impacto direto nos frutos ou pelo movimento intenso que promovem nos ramos desprendendo-os.

Os frutos e também uma grande quantidade de material vegetal caem no interior da colhedora em esteiras que os carregam para a sua parte posterior. Nesse local apenas os frutos caem em dois ralos que os conduzem aos elevadores que os transportam até o sistema de limpeza da colhedora. Lá parte das folhas e de outras impurezas que permanecem juntamente com os frutos são sopradas para fora.

Finalmente o café colhido é despejado à granel através de um duto em uma carreta que se desloca em linha paralela à trajetória da colhedora. O destino do café também pode ser para o interior de um reservatório acoplado à própria colhedora. Desse modo pode-se dispensar temporariamente o trator e a carreta que percorre a linha paralela reduzindo o custo da operação. Estratégicamente esse trator/carreta pode atender duas ou três colhedoras que estejam colhendo em áreas próximas sendo utilizados somente para “aliviar” os reservatórios e transportar a carga até o lavador ou terreiro. Nesse caso a carreta deve ter volume superior ao padrão (5 m3) para atender a demanda.

Atualmente a colheita mecanizada do café é amplamente utilizada nas lavouras cafeeiras sendo limitada somente por declividades muito acentuadas. Mesmo assim o avanço das industrias têm lançado modelos capazes de colher em declividades de até 30%. Nesse caso há a necessidade de adequação das lavouras limitando seu porte e fazendo alterações nas dimensões dos carreadores e disposição das linhas de café.

Outro entrave é o custo de aquisição da colhedora que por vezes não é compensatório. No entanto o mercado de terceirização de colheita oferece colhedoras de vários modelos podendo ainda ser adaptadas para situações específicas à custo acessível viabilizando a prática para propriedades de dimensões menores.

Inicio da colheita:

Para uma correta orientação sobre a colheita é necessário conhecer quando aonde e por quanto tempo os frutos estão aptos à serem colhidos. É importante salientar que as épocas de ocorrência dos estádios fenológicos do cafeeiro são diferentes devido à características da cultivar e ao clima da região produtora.

Geralmente a floração do cafeeiro ocorre no mês de setembro decorrente da quebra da dormência das gemas em detrimento de um fornecimento hídrico abrupto associado ou não à variação da temperatura. Após a floração surgem os frutos que permaneceram nos ramos durante 220 à 250 dias até chegarem ao “ponto de conheita” ou “ponto de maturação ideal”. Esse período geralmente ocorre entre maio e agosto.

Os frutos do café amadurecem do estádio verde para o cereja passa e seco respectivamente. O ideal é que a colheita obtenha a maior quantidade possível de frutos no estádio cereja pois estes apresentam maior qualidade. Os frutos verdes são indesejáveis. Os frutos nos estádios passa e seco são aceitos na colheita mas se desprendem mais facilmente dos ramos por isso devem ser manejados com maior atenção. Ventos fortes precipitação antecipada durante a colheita contato físico manual ou mecânico fazem com que os frutos caim facilmente. Esses frutos também são mais facilmente perdidos para o chão durante o processo de colheita mecanizada sendo arremeçados para fora da colhedora. Outro ponto é que quando se permite que os frutos permaneçam por muito tempo nos ramos estes exaurem os nutrientes da planta elevando a desfolha enfraquecendo-a e reduzindo a produtividade na safra seguinte.

Os frutos ocorrem somente uma vez em cada nó de forma que a produtividade é extremamente dependente do crescimento dos ramos plagiotrópicos (laterais) e do ortotrópico (vertical) que origina outros plagiotrópicos. Dessa forma no terço superior das plantas os frutos encontram-se mais próximos do tronco e nos terços médio e inferiores nas extremidades dos ramos. No terço superior ao contrários dos demais terços os frutos não são sombreados por outras plantas e os ramos por serem mais novos apresentam poucas folhas expondo os frutos com maior intensidade à luz solar. Isto acelera o amadurecimento dos frutos nesse terço elevando a variabilidade da maturação dos frutos e permitindo que eles se desprendam precipitadamente dos ramos aumentando a quantidade de café caído naturalmente.

Outro ponto que contribui para a elevada variabilidade dos estádios de maturação é a face de exposição ao solo que as plantas apresentam em decorrencia do seu direcionamento de plantio. Trabalhos pioneiros de Santinato et al. (1999 a 2013) orientam o correto direcionamento de plantio para diferentes regiões cafeeiras. Os trabalhos consistiram no plantio de linhas de café variando em 30º ao longo dos 360º. Em cada linha avaliou-se a maturação dos frutos produtividade teores nutricionais nas folhas e incidência de pragas e doenças. Com base nesses trabalhos sabe-se que o lado que recebe o “sol da tarde” apresenta maturação mais acelerada maior produtividade maior incidência de bicho mineiro cercosporiose e escaldadura. Em um trabalho de Cassia et al. (2013) verificou-se diferença entre as quantidades de café caído e de eficiência de colheita entre as colheitas mecanizadas procedidas em quatro eixos (linhas de café) orientados em sentidos opostos em uma lavoura disposta em pivo central.

O ideal é que o início da colheita seja quando as plantas apresentarem até 15% de frutos no estádio verde. Mas devido a elevada variabilidade dos estádios de maturação na lavoura e na própria planta (entre terços e faces) quando chega-se à esse nível de frutos verdes grande parte da carga já se perdeu precocemente. O ideal é realizar avaliações separando os terços das plantas levando em consideração principalmente o terço superior com o intuito de minimizar a perda natural de café.

Alguns estudos estão sendo realizados em lavouras de diferentes regiões cafeeiras mesurando-se periódicamente a quantidade de frutos que caem naturalmente ao longo do tempo. Aliado a esta informação têm-se a avaliação detalhada nos três terços dos estádios de maturação dos frutos. Combinado as informações será possível nortear o momento ideal de início da colheita em cada região minimizando as perdas iniciais.

O início da colheita vai depender do tipo de colheita que será realizada podendo ser colheita plena (uma operação) ou com mais de uma operação da colhedora. Na colheita plena o ideal é iniciar quando a planta apresentar o mínimo possível de frutos verdes mesmo que para isso a carga fique em grande parte seca. No caso da colheita com mais de uma operação pode-se antecipar a colheita evitando as perdas inciais.

A recomendação deve levar em consideração as informações acima abordadas mas o Eng. Agrônomo responsável também deve saber lidar com fatores que vão além da biologia das plantas. O momento ideal de incio da colheita esta amplamente atrelado à disponibilidade de maquinário da fazenda estrutura (lavador terreiro benefício armazenamento) recurso área plantada e número de talhões com diferença de pontos de colheita. Portanto a recomendação será extremamente variável.

Regulagem da colhedora:

Têm-se no mercado vários modelos de colhedoras mas as possibilidades de regulagem são bem semelhantes. Geralmente constuma-se alterar a vibração das hastes vibratórias de 550 à 1.000 rpm; a velocidade operacional de 650 a 1.800 m h-1 e a regulagem do freio de 60 a 80 kg.

Quanto maiores a vibração e a regulagem do freio maior será a intensidade de impacto das hastes na planta. Quanto menor a velocidade operacional maior será o tempo de exposição das hastes na planta. Dessa forma a energia empregada na colheita será maior podendo elevar a eficiência de derriça e consequentemente aumentar os danos às plantas. No entanto nem sempre há a necessidade de utilizar as regulagens mais “fortes” pois dependendo da situação a colheita não demanda tanta energia para liberar a carga. Outro ponto é a possibilidade de utilizar velocidades operacionais maiores aumentando o rendimento da operação.

Para definir as regulagens deve-se levar em conta a carga de café nas plantas o estádio de maturação dos frutos e o tipo de colheita que se irá proceder (plena ou com mais de uma operação). Com relação a carga nota-se que em carga baixa o incremento na frequencia de vibração das hastes (passando de 750 para 950 rpm) não resultou em aumento na eficiência de colheita apenas elevou a quantidade de danos às plantas (Tabela 1). Já na carga alta a utilização de 950 rpm elevou em 10% a eficiência de colheita reduzindo a quantidade de café remanescente nas plantas.

Tabela 1. Produtividade quantidades e porcentagens de café colhido caído e remanescente utilizando duas vibrações das hastes nas safras de 2010 e 2011 Fazenda São João Grande Patos de Minas MG.

| Vibração (rpm) | Prod. | Colhido | Colhido(%) | Caído | Caído (%) | Rem. | Rem. (%) |

| 1ª Safra (Baixa) | |||||||

| 750 | 380 | 280 | 740 a | 43 | 110a | 60 | 160a |

| 950 | 330 | 260 | 790 a | 43 | 130a | 35 | 100a |

| 2ª Safra (Alta) | |||||||

| 750 | 620 | 420 | 680 b | 48 | 80 a | 130 | 210b |

| 950 | 690 | 540 | 780 a | 40 | 58 a | 90 | 130a |

Fonte: Santinato et al. (2014).

Em um trabalho de Oliveira et al. (2007) têm-se que conforme se eleva a velocidade operacional há decréscimo na eficiência de colheita. Isto se agrava em lavouras de carga mais elevada pois não há tempo suficiente para que o café derriçado seja recolhido pelas esteiras da colhedora. Na realidade em cargas muito altas como as encontradas nas safras altas de lavouras irrigadas no cerrado (900 sacas de café ben. ha-1 ou mais) as colhedoras são capazes derriçar grande quantidade de café (utilizando vibrações acima de 950 rpm e velocidades abaixo de 1.000 m h-1) no entanto não conseguem recolhe-lo pois sua capacidade de recolhimento é limitada ocasionando em maior quantidades de café caído. Isto sem falar nos danos às plantas que são muito maiores. Em casos como este a utilização de mais de uma operação mecanizada é o mais recomendado.

Um experimento realizado pela equipe do Prof. Fabio Moreira da Silva da UFLA em 2010 revelou a demanda de energia para desprender os frutos dos ramos em cada estádio de maturação. Os valores são entorno de 70 N para desprender os frutos cereja e de 120 N para os verdes.

Nesse outro experimento temos que a eficiência de colheita foi 16% superior em uma lavoura com 3091% de frutos secos e 2088% de frutos verdes em relação a uma lavoura com 1856 e 3012% de frutos secos e verdes respectivamente (Tabela 2). Nesse caso onde testou-se a mesma colhedora utilizando duas combinações de regulagem (600 rpm e 1.200 m h-1 e 850 rpm e 1.000 m h-1) não verificou-se diferença em nenhuma variável estudada (café caído remanescente e colhido). Para esta condição específica pois trata-se de lavoura de primeira safra a regulagem mais “fraca” foi a mais indicada pois agride menos a planta.

Tabela 2. Eficiência de colheita e estádios de maturação dos frutos de duas lavouras de primeira safra colhidas com apenas uma passada por uma TDI Mini adaptada Nivalmag Fazenda Serra Norte Buritizeiro MG 2014.

| Porcentagem de frutos (%) | Lavoura A | Lavoura B |

| Verde | 3012 | 2088 |

| Cereja | 2279 | 2308 |

| Passa | 2849 | 2513 |

| Seco | 1856 | 3091 |

| Carga de café (sac. ben. ha-1) | 4659 | 5037 |

| Eficiência de colheita (%) | 7774 | 9287 |

Fonte: Adaptado de Santinato et al. (2014).

Tomada de decisão quanto ao sistema de colheita:

Após o estudo desses trabalhos é possível notar a dificuldade de se obter utilizando apenas uma passada da colhedora eficiencia de colheita desejada aliada a um desempenho operacional satisfatório e com danos às plantas aceitáveis. A colheita plena deve ser realizada em lavouras com carga baixa (menor que 300 sacas) e que apresentem uniformidade de maturação dos frutos. Mesmo apresentanto uma carga baixa se nas plantas houverem grande variabilidade nos estádio de maturação irá ocorrer a colheita de grande porcentagem de frutos verdes.

Para evitar a necessidade de repasse manual a colheita plena deve utilizar velocidades operacionais menores e vibrações elevadas. Isto eleva os danos às plantas e em caso de lavouras com elevada porcentagem de frutos secos aumenta a quantidade de café caído.

Como alternativa têm-se a colheita com mais de uma operação da colhedora. Essa colheita é indicada em lavouras que apresentem carga intermediária ou alta e em lavouras com alta variabilidade dos estádios de maturação. Pensando em trabalhar com duas operações pode-se em uma primeira passada regular a colhedora com velocidades operacionais maiores e vibrações menores visando a derriça dos frutos secos e cerejas. Esse processo pode ser realizado antecipadamente evitando que os frutos caiam naturalmente. Após certo tempo dependendo da região com o amadurecimento dos frutos pode-se regular a colhedora de acordo com a carga remanescente visando eliminar a necessidade de repasse manual.

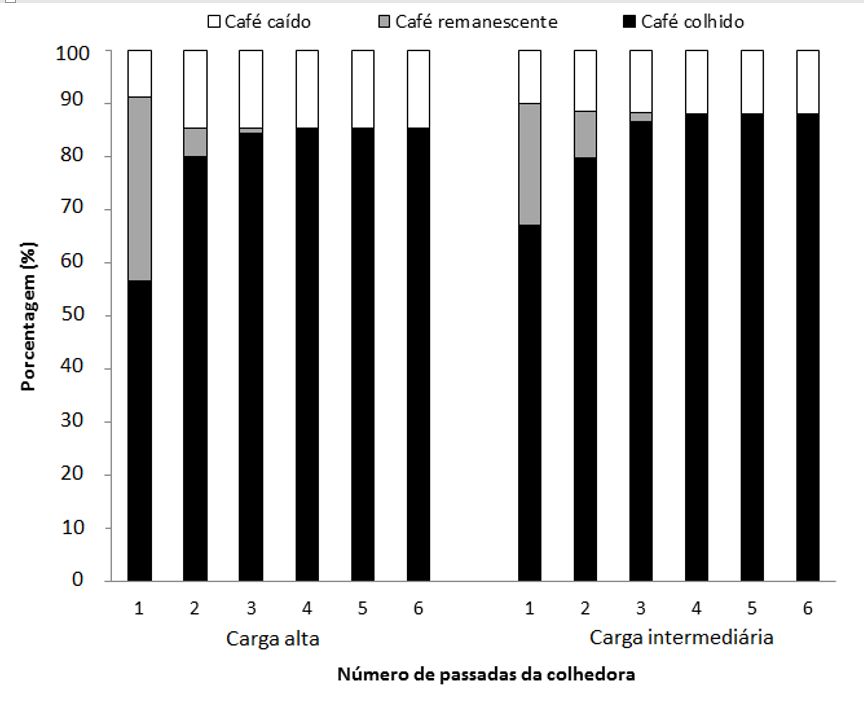

O trabalho a seguir têm-se a colheita mecanizada utilizando até seis operações da colhedora em lavoura com 12154 e 5078 sacas de café ben. ha-1 (Figura 1). É notavel o aumento da eficiência de colheita (% de café colhido) promovido pelo aumento do número de passadas estabilizando em três ou quatro. Na lavoura de carga alta a eficiência aumentou de 5664 para 8309% quando utilizou-se três passadas da colhedora. Na lavoura de carga intermediária duas passadas foram suficientes para elevar a eficiencia de 672 para 857% sem acréscimo significativo para três passadas. No entanto nesse ultimo caso a terceira passada colheu 332 sacas de café a mais o que em algumas situações valida sua realização.

Outro fato interessante desse experimento é que a quantidade de café caído se eleva de uma para duas passadas da colhedora na lavoura de carga alta e não apresenta diferença na lavoura de carga intermediária. Este fato pode orientar a antecipação do momento ideal de entrada da recolhedora de café não tendo que esperar a finalização da colheita da planta. Na lavoura de carga alta pode-se fazer após a segunda e antes da terceira passada na lavoura de carga intermediária pode-se realiza-la após a primeira e antes da segunda. Essa antecipação pode minimizar as perdas de qualidade decorrentes das fermentações ocorridas no café de varrição “salvando” o preço desse tipo de café.

Figura 1. Porcentagem de café caído remanescente e colhido em lavoura de carga alta e intermediária utilizando até seis operações da colhedora em lavouras de Patos de Minas MG. Fonte: Santinato et al. (2014).

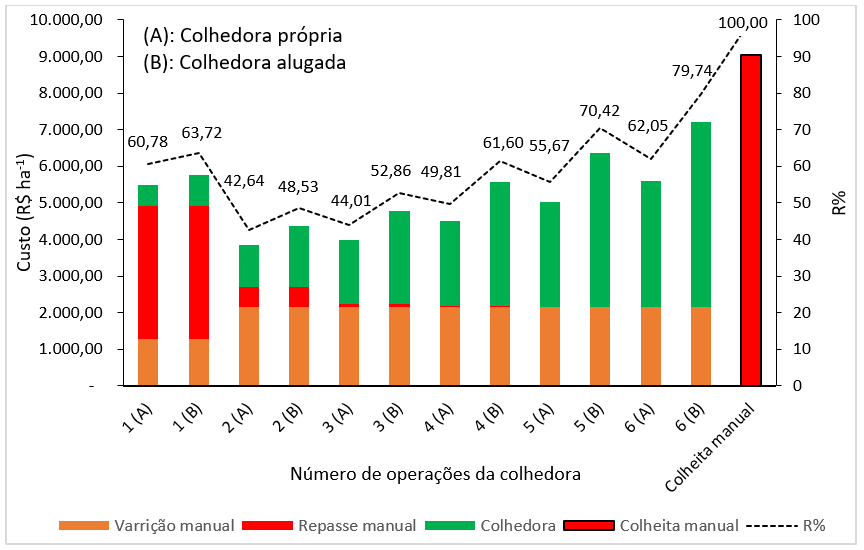

Apesar de mais eficiente para ser viabilizada a colheita mecanizada com mais de uma operação deve ser econômica pois este é o fator preponderante na agricultura. A seguir estão as composições dos custos que envolveram os tipos de colheita estudados sendo a opção A (colhedora própria) e opção B (colhedora alugada) (Figuras 2 e 3). Na lavoura de carga alta todos os tipos de colheita foram menos onerosos que a colheita manual chegando a uma economia de 5736 e 5147% para as colheitas com duas operações nas opções de compra da colhedora e de aluguel respectivamente.

As colheitas com duas e três passadas foram mais economicas que a colheita plena. Até mesmo a colheita com quatro passadas apresentou menor custo no entanto esse tipo de colheita é inviável nas lavouras cafeeiras do Brasil pela disponibilidade de maquinário que apresentam. A colheita plena foi mais onerosa devido à grande quantidade de café remanescente após a primeira passada da colhedora ocasionando em maior repasse manual.

A opção de alguel da colhedora foi 1215 e 1674% mais onerosa que a opção de colhedora própria para as colheitas com duas e três passadas. Com uma passada a diferença foi insignificativa pelo teste estatístico.

Figura 2. Composição dos custos das colheitas com uma a seis operações da colhedora e colheita manual em lavoura de carga de 12154 sacas de café ben. ha-1 Fazenda Dona Neném Patos de Minas MG 2013. Fonte: Adaptado de Santinato et al. (2014).

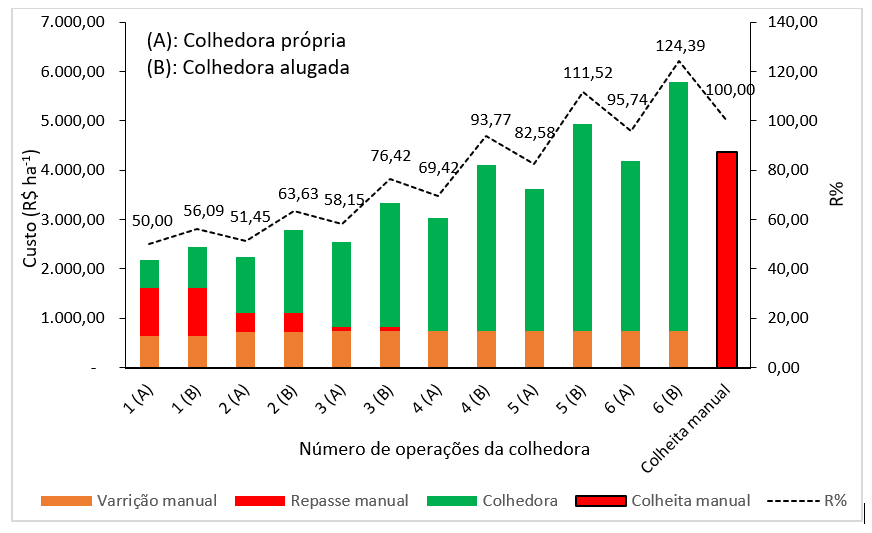

Na lavoura de carga intermediária a colheita manual foi até 50% mais onerosa que a colheita mecanizada plena e 4855% que a colheita com duas passadas. Nesse caso a colheita plena não diferiu das colheitas com duas e três passadas quando utilizou-se colhedora própria. No caso da colhedora alugada a colheita plena apresentou custo equivalente a colheita com duas passadas sendo a colheita com três operações mais onerosa. Isto ocorreu devido a menor quantidade de café remanescente após a primeira passada.

Figura 3. Composição dos custos das colheitas com uma a seis operações da colhedora e colheita manual em lavoura de intermediária de 5078 sacas de café ben. ha-1 Fazenda São João Grande Patos de Minas MG 2013. Fonte: Adaptado de Santinato et al. (2014).

Nota-se que os custos das colheitas de carga alta e intermediária foram muito diferentes. Isto por que o custo da colheita manual é baseado no preço pago por medida de café colhido e a lavoura de carga alta apresentou 7076 sacas de café a mais. As colheitas mecanizadas também foram mais caras na lavoura de carga alta devido ao repasse manual e principalmente pela varrição manual (processo muito oneroso) ambos decorrentes das maiores quantidades de café dessa lavoura.

Como recomendação fica que para cada talhão da fazenda deve-se fazer uma análise da produtividade e da maturação dos frutos e com base nelas defini-se o sistema de colheita ideal. Depois faz-se uma análise de todos os talhões e verifica-se a viabilidade operacional (disponibilidade de maquinário e de mão de obra) de se realizar os sistemas de colheita escolhidos. Após isso faz-se a estimativa do custo e cria-se opções para a realização da colheita como um todo como por exemplo: alugar uma colhedora contratar X funcionários temporários comprar maquinário.

Danos às plantas:

O processo de colheita manual ou mecanizado acarretam danos às plantas. Sendo eles: desfolha queda de botões florais descortiçamento do tronco quebra de ramos e etc. As recomendações de colheita devem frizar a eficiência máxima minimizando o repasse manual mas também não podem promover danos tão excessivos pois esses irão refletir na produtividade da safra seguinte.

Como se sabe o cafeeiro apresenta bienalidade de sua produção ou seja após uma produtividade alta haverá uma produtividade baixa e vice e versa. Isto ocorre por três motivos: 1 – Há competição de metabólitos na planta ou seja a planta destina suas reservas para a produção de frutos ou para o crescimento vegetativo. 2 – A produção se dá somente em nós novos oriundos do crescimento do ano anterior. Se a planta não apresentou crescimento vegetativo satisfatório não apresentará produção alta na safra seguinte. 3 – Após uma alta produtividade a planta naturalmente fica mais desfolhada contribuindo para a redução da capacidade produtiva da safra seguinte.

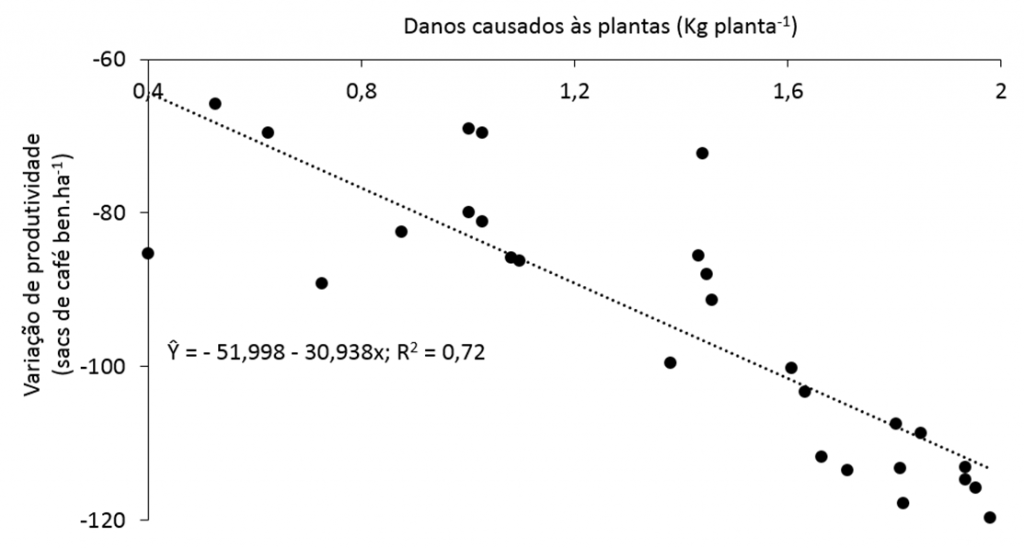

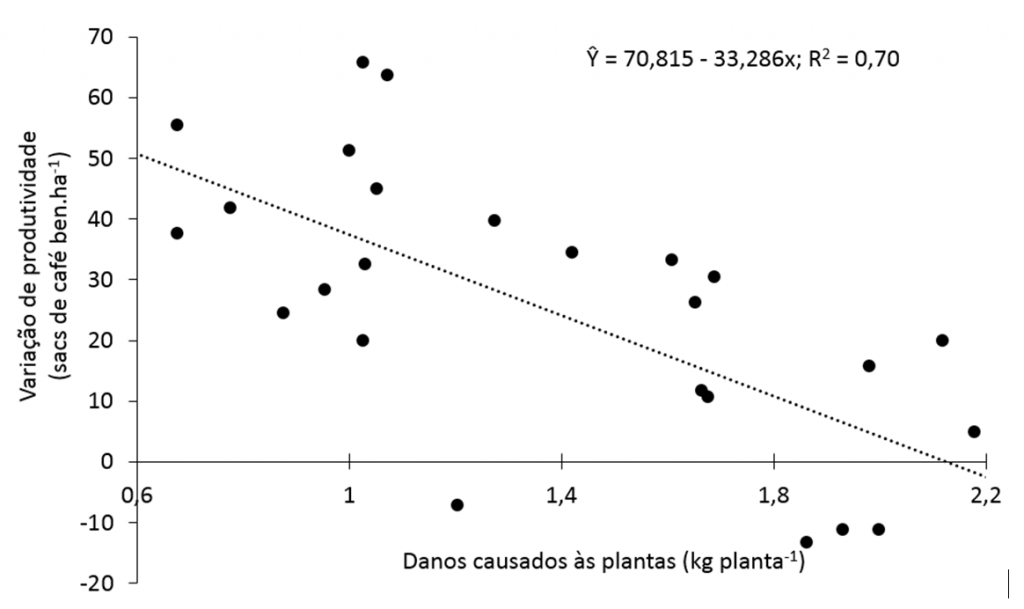

A seguir têm-se a contribuição dos danos às plantas na variação da produtividade de uma safra para outra em duas lavouras uma com carga alta em 2013 e baixa em 2014 e vice e versa (Figuras 4 e 5). Nas duas situações conforme elevou-se os danos às plantas houve redução na produtividade da safra seguinte. Segundo o coeficiente angular da reta para a situação A a cada 3232 g planta-1 de danos às plantas houve a redução de 10 saca de café. Na situação B a relação foi de 3004 g planta-1 de danos às plantas para reduzir 10 saca de café. Essa proximidade entre os valores revela que independentemente da bienalidade do cafeeiro os danos às plantas reduzem a produtividade de forma similar.

Figura 4. Correlação entre danos causados às plantas proporcionados por diferentes tipos de colheita e a variação de produtividade entre as safras 2013 e 2014 na lavoura de carga inicial alta Patos de Minas MG. Fonte: Santinato et al. (2014)

Figura 5. Correlação entre danos causados às plantas proporcionados por diferentes tipos de colheita e a variação de produtividade entre as safras 2013 e 2014 em lavoura de carga inicial intermediária Patos de Minas MG. Fonte: Santinato et al. (2014).

Normalmente os danos às plantas decorrentes da desfolha manual são de 0753 kg planta-1 e os da colheita mecanizada irão depender do tipo de colheita tipo da colhedora e da regulagem utilizada. A tabela 3 nos dá vários exemplos de danos às plantas decorrentes da colheita mecanizada. Nota-se que nas duas situações de colheita (carga alta e intermediária) a colheita mecanizada com uma passada danificou menos que a colheita manual. A colheita manual obteve danos às plantas similares à colheita com duas passadas da colhedora. Três passadas da colhedora danificaram cerca de 30% a mais que a colheita manual.

Tabela 3. Danos causados às plantas decorrentes das colheitas mecanizadas com uma a seis operações da colhedora e colheita manual em duas lavouras de café Patos de Minas MG (2013). Fonte: Adaptado de Santinato et al. (2014)

| Número de operações da colhedora | Produtividade (sacas de café ben. ha-1) | |

| 12154 | 5078 | |

| Danos causados às plantas | ||

| (kg planta-1) | ||

| 1 | 057 Aa | 068 Aa |

| 2 | 115 Ab | 102 Ab |

| 3 | 143 Ac | 137 Ac |

| 4 | 165 Ad | 167 Ad |

| 5 | 182 Ade | 194 Ae |

| 6 | 194 Ae | 216 Ae |

| Colheita manual | 098 Ab | 098 Ab |

| CV (%) | 737 | 642 |

*Médias seguidas por mesmas letras minúsculas comparadas nas colunas não diferem entre si pelo teste de Tukey à 5% de probabilidade. Médias seguidas por mesmas letras maiúsculas comparadas nas linhas não diferem entre si pelo teste t à 5% de probabilidade.

O parâmetro danos às plantas é um indicativo de qual sistema de colheita esta prejudicando a vegetação das plantas. Mas somente com a avaliação da safra seguinte é que podemos quantificar o impacto da colheita nas plantas. A seguir têm-se a produtividade das lavouras após serem submetidas à diferentes tipos de colheita (Tabela 4).

Tabela 4. Produtividade da 2ª safra e variação de produtividade em relação a 1ª safra decorrentes das colheitas mecanizadas com uma a seis operações da colhedora e colheita manual realizadas na 1ª safra em duas lavouras de café Patos de Minas MG 2014. Fonte: Adaptado de Santinato et al. (2014).

| Sacas de café ben ha-1 | |||||

| Número de operações da colhedora | 12154 | 5078 | |||

| Produtividade 2ª safra | Variação de produtividade % | Produtividade 2ª safra | Variação de produtividade % | ||

| 1 | 4414 Aa | - 6368 | 9562 Ba | + 883 | |

| 2 | 4327 Aa | - 6439 | 9321 Ba | + 8356 | |

| 3 | 3391 Ab | - 7491 | 7595 Bb | + 4958 | |

| 4 | 1442 Ac | - 8813 | 7056 Bb | + 3896 | |

| 5 | 978 Ac | - 9195 | 4583 Bc | - 975 | |

| 6 | 577 Ac | - 9524 | 5144 Bc | + 131 | |

| Colheita manual | 4333 Aa | - 6435 | 9123 Ba | + 7967 | |

| CV (%) | 2589 | - | 2069 | - | |

*Médias seguidas por mesmas letras minúsculas comparadas nas colunas não diferem entre si pelo teste de Tukey à 5% de probabilidade. Médias seguidas por mesmas letras maiúsculas comparadas nas linhas não diferem entre si pelo teste t à 5% de probabilidade.

Nas duas lavouras a colheita com até duas operações apresentou variação semelhante à colheita manual. As colheitas com três passadas ou mais reduziram a produtividade de maneira acentuada. No entanto as colheitas das próximas duas safras é que nos irá dizer qual tratamento contribui mais para a varição da produtividade. Isto pois notou-se que nos tratamentos que utilizaram maior número de passadas houve maior “palmeamento” (emissão de ramos plagiotrópicos secundários e terceários que elevam o número de nós dos ramos) preparando uma “caixa” maior para a próxima safra.

Os danos às plantas variam de colhedora para colhedora principalmente devido à distância que a ponta das hastes estão dos ramos ortotrópicos (distância entre cilindros e comprimento das hastes) à altura de entrada das colhedoras e é claro das regulagens. Os danos são mais preocupantes na colheita do café de primeira safra pois podem comprometer todo o desenvolvimento das plantas já que elas são mais frágeis que as plantas adultas. Algumas estratégias estão sendo utilizadas para minimizar os danos como a colocação de mangueiras na ponta das hastes. Para derriçar os cafés situados muito próximos dos ramos ortotrópicos é necessario utilizar hastes mais compridas de forma que uma ultrapasse a outra de um lado para o outro. Com isso o impacto dos troncos é mais intenso elevando os danos. O extensor de borracha (mangueira) substitui a ponta da haste de fibra de vidro minimizando os danos.

Café caído como proceder?

Por mais que se eleve a eficiência da colheita sempre haverá uma quantidade de café caído após a operação mecanizada. Geralmente essa quantidade varia de 10 a 20% da carga total. Isto somado à aproximadamente 5% da produção que cai naturalmente (dependendo da região chuvas ventos inicio da colheita) pode chegar à 25% de toda a produção. Portanto deve-se dar grande importância a esse tipo de colheita fato não constatado em muitas propriedades cafeeiras.

A utilização de recolhedoras de café no chão permite retirar a quantidade de café que caiu naturalmente ou devido a operação de colheita com velocidade maior que o recolhimento manual atendendo a demanda no tempo correto. O café caído permanecendo no solo por menos tempo sofre menos a ação de micro-organismos fermentadores decompositores e etc minimizando a perda dos atributos organolépticos do café que acarretam em perda de qualidade que conferem gosto adstringente à bebida e menor valor de mercado. Além disso o principal benefício desse tipo de operação é com relação ao seu custo sendo cerca de 50 a 60% mais barato que o manual.

É claro que dependendo do volume de café presente no chão do preço da saca de café e do custo que demandará o processo o recolhimento pode ser econoômicamente inviável. No entanto o recolhimento também é uma prática cultural importante para o controle da broca do café praga de extrema importância e de controle difícil e oneroso.

Após a safra a broca do café (Hypotenemus hampei) fica alojada no interior dos frutos do café caídos e quando os frutos da safra seguinte se encontram no estádio chumbinho as fêmeas da broca saem no chamado “período de transito da broca” iniciando a perfuração dos frutos novos promovendo graves prejuízos de perda de qualidade (defeitos) perda de rendimento e redução da produtividade. A remoção desses frutos é o principal controle cultural e deve ser feita mesmo em áreas de pouca “pressão” pois o acúmulo dos frutos com brocas vivas em seu interior irá aumentar sua infestação tornando-a um grande problema. Não recolher os frutos significa manter a praga dentro da lavoura o que demandará maior rigor no controle químico da safra seguinte.

A operação mecanizada do recolhimento do café demanda duas etapas realizadas por duas máquinas distintas. O soprador-enleirador sopra o café e outros materiais vegetais presentes sob a saia dos cafeeiros nas duas linhas de café ao seu lado para o centro de cada rua. Ao mesmo tempo um conjunto de “lâminas” de borracha (helicópteros) rotacionam para dentro de forma a enleirar o material que está na rua preparando-o para a próxima etapa. Os helicópteros estão presentes em apenas alguns modelos de soprador-enleirador não sendo indicados em terrenos desnivelados pois são frágeis.

A segunda etapa é realizada pela recolhedora de café que utiliza um conjunto de elevadores que recolhe o café mais os resíduos do solo e internamente os submentem a um conjunto de peneiras trituradores de resíduos sopradores de poeira e folhas etc. armazenando somente o café em seu compartimento com o mínimo de impurezas possível. Ambas as máquinas são tracionadas por um trator simples do tipo cafeeiro de 65 a 70 cv de potência.

Inicialmente é necessário fazer o preparo do solo para a colheita. Para isso no mês de abril (mais ou menos 45 dias antes do início da primeira passada da colhedora) aplica-se o herbicida para folha larga e estreita na rua do café. Após 10 a 15 dias utiliza-se o soprador-enleirador para amontoar os restos vegetais (opcional). Cerca de 10 dias depois recomenda-se o uso da trincha para fracionar os restos culturais acelerando sua decomposição. Se por acaso ocorrer alguma chuva no intervalo desse período recomenda-se a utilização de mais uma aplicação do herbicida com dose 30% inferior a primeira a fim de garantir que as plantas daninhas não cresçam.

Após essas operações a rua de café está pronta para a prática da colheita e recolhimento. Vale ressaltar que todas essas práticas são feitas normalmente não sendo uma exigência para a recolhedora. Dependendo da região (clima altitude e latitude) e estádio de maturação dos frutos a colheita se inicia no mês de junho (com variações). Dependendo da carga de café da eficiência da primeira passada e do manejo do produtor opta-se pela segunda passada da colhedora ou repasse manual cerca de 20 a 25 dias após a primeira passada (em alguns casos colheita com três passadas). O que se tem observado em trabalhos científicos e na prática é que cerca de 7 a 15% de café cai no chão após a primeira passada e após a segunda o número cresce para 10 a 20% se estabilizando.

Quando os tratores da fazenda encontram-se diponíveis inicia-se o processo de recolhimento primeiramente com o soprador-enleirador e depois com a recolhedora. A primeira etapa demanda cerca de 15 a 20 horas para se trabalhar 1 ha pois a velocidade de deslocamento é de aproximadamente 2.000 m h-1 . Na segunda etapa gasta-se de 30 a 45 horas para se recolher 1 ha pois a velocidade operacional varia de 1.000 a 1.500 m h-1 dependendo da declividade e da quantidade de resíduos e de café depostos na leira.

Dentre as máquinas existentes no mercado encontram-se modelos das marcas Miac Mogiana Urso Branco Dragão Sol Recolhedora de café Dragão central Selecta Gafanhoto Recolhedora Arábica I Recolhedora de café Pinhalense Máquina Solution Recolhedora de café Terra além de uma série de máquinas adaptadas. Vale ressaltar que essas máquinas evoluíram muito apresentando um material colhido com poucas impurezas.

Custo do recolhimento:

Soprador-enleirador: apresenta alta capacidade operacional (05 ha h-1) sendo necessário um para cada 200 ha. O custo de aquisição do soprador-enleirador é de aproximadamente R$ 35.00000 e sua vida útil média é 75 anos trabalhando cerca de 750 horas ano-1. Desta forma o conjunto trator + soprador/enleirador terá um custo horário total de aproximadamente R$ 4040 h-1.

Recolhedora: apresenta baixa capacidade operacional (em torno de 025 ha h-1) demandando uma máquina para cada 125 ha. O custo de aquisição da recolhedora é de aproximadamente R$ 95.00000 e sua vida útil é estimada em 10 anos com taxa anual de trabalho de 500 horas ano-1. Considerando-se estes fatores a recolhedora juntamente com o trator necessário para tracioná-la apresentará em média um custo horário total de R$ 5600 h-1.

Pode-se estimar o custo total para cada hectare utilizando-se o soprador-enleirador (2 horas) a recolhedora por 45 horas o que resulta em R$ 33200 ha-1. O custo manual seria de aproximadamente R$ 75000 ha-1. Obviamente que estes são valores aproximados uma vez que o custo terá variações principalmente com relação ao manual que pode aumentar dependendo da região. Além disso no caso de regiões distantes de centros urbanos deve-se adicionar o custo com o transporte e dependendo do caso com alojamento. De modo geral utilizando-se a recolhedora de café obtém-se uma redução de custo de aproximadamente de R$ 41800 ha-1.

Não se sabe ao certo quanto tempo o café caído no chão leva para perder qualidade de forma a depreciar seu preço ou seja se tornar café de varrição. Essa velocidade depende da quantidade de resíduos presentes sob a saia clima e temperatura da região enfolhamento da lavoura espaçamento (que proporciona maior ou menor sombreamento) sistema de irrigação dentre outros fatores. De qualquer forma o café deve ser recolhido.

Conclusões:

A mecanização nas lavouras cafeeiras vêm evoluindo se espelhando nas outras culturas que atualmente estão à vários passos à frente. Esta ciência aliada à agricultura de precisão irá elevar a eficiência dos processos e o aproveitamento dos insumos reduzindo custos e geralndo maior lucro. O Engenheiro Agrônomo deve adaptar-se à essas mudanças no campo para estar atualizado com a realiade e contribuir para o suscesso da cafeicultura.